Руководство по производству пластиковых изделий

Пластмасса относится к универсальным категориям материалов, используемых в производстве множества изделий – от товаров народного потребления и деталей для автомобилей до промышленных емкостей и запчастей для станков. Низкая себестоимость сырья, быстрые сроки изготовления и повышенный интерес потребителя делают бизнес по производству пластиковых изделий очень прибыльным и моментально окупаемым. Чтобы построить успешное предприятие, предлагаем для начала изучить, какие существуют технологии изготовления товаров из пластика, какие из них наиболее рентабельные и что за сырье используется для этих целей.

Ключевые шаги

Пошаговое открытие бизнеса по производству пластиковых изделий можно представить следующим алгоритмом:

- Регистрация предприятия: чаще всего достаточно открытия ИП с упрощенной формой налогообложения.

- Выбор помещения для обустройства цеха. Предпочтительная промзона в городской черте или на окраине. Минимальная площадь 150–200 кв. м. Помещение должно удовлетворить стандартным требованиям: водоснабжение, электричество, отопительная и вентиляционная системы, офис руководителя, комната для персонала, санузел.

- Получение разрешения на осуществление деятельности в пожарной инспекции и санэпидемстанции.

- Покупка оборудования.

- Приобретение материалов.

- Формирование команды рабочих: при обустройстве автоматических линий число обслуживающего персонала будет меньше.

- Реализация готовой продукции: наладки системы сбыта и рекламы.

Грамотная организация бизнеса позволяет окупить капиталовложения в течение 1,5–3 лет. Рентабельность аналогичных проектов колеблется в диапазоне –25–30%.

Виды сырья для производства пластиковых изделий

Существуют не менее тысячи разновидностей пластмасс, отличия между которыми заключаются в химическом составе, производных и присадках, эксплуатационных свойствах и характеристиках. Чтобы было проще разобраться, достаточно запомнить, что условно пластмассы делятся на две группы: термопластичные и термореактивные.

Термопластики

Эта группа пластиков более многочисленная. Их главной особенностью выступает то, что они способны выдерживать десятки циклов плавления и отверждения без существенного ухудшения первоначальных характеристик. Традиционной субстанции термопластиков выступают листы или мелкие гранулы, которые в результате нагрева до температуры плавления обретают эластичность и поддаются формовке посредством различных технологий. И так как разрушения химических связей не происходит, то процесс считается полностью обратимым. Термопластичные материалы допускают вторичную переработку и повторное многократное использование.

К наиболее распространенным видам термопластиков относят:

- акрил;

- акрилонитрил-бутадиен-стирол;

- полиамид;

- поликарбонат;

- полиэтилен;

- полиэтилен;

- полипропилен;

- поливинилхлорид.

Термореактивные пластмассы

Отличие термореактивных материалов от термопластиков заключается в том, что они вследствие воздействия излучения, повышенной температуры или других факторов не подвергаются плавлению, а сохраняют твердую субстанцию. В процессе полимеризации термореактивные пластмассы сшиваются. Образуются необратимые химические связи. Переработать такое сырье до исходного состояния невозможно. Термореактивы не плавятся, а разлагаются. В числе распространенных материалов данного вида:

- эпоксидная смола;

- полиуретан;

- силикон;

- полиэфир;

- вулканизированная резина.

Технология производства

Выделяют множество способов производства пластиковых изделий, руководство по которым предполагает подробное описание методики, необходимо оборудования для оснащения цеха и сырья. Постараемся кратко описать суть наиболее распространенных технологий изготовления изделий из пластика.

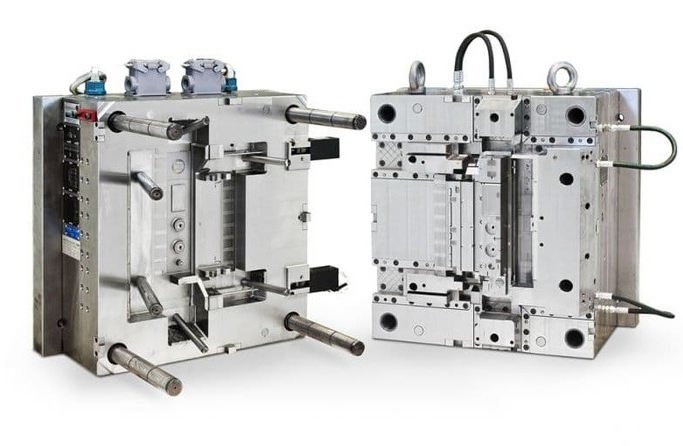

Литье под давлением

Суть технологии литья под давлением заключается в предварительном плавлении пластмасс и их последующей отливке в пресс-форму. Различают инжекционный (впрыскивание порции пластика) и интрузионный (заливка в форму с последующей подачей давления) методы. Литье гарантирует точное соответствие изделий заданным параметрам. Конечное качество деталей зависит от исполнения пресс-формы, играющей роль шаблона. Методом литья под давлением изготавливаются: детские игрушки, швейная фурнитура, запчасти для автомобилей, части приборов, вешалки-плечики, медицинские изделия, упаковка, тара и др.

Экструзия пластмассы

Экструзия – второй наиболее популярный способ производства пластиковых изделий, бизнес по продаже которых может быть очень прибыльным. Изготовление строится на основании применения специальной машины – экструдера. В нем предварительно расплавленная и достигшая однородной структуры пластиковая масса подается к калибрующему отверстию, где ей придается требуется форма. Далее происходит охлаждение изделий и их нарезка на фракции нужной длины. Выделяют экструдеры шнековые, поршневые и плоскощелевые. Отличие в них заключаются принципе выхода пластмасс через: формующую головку, отверстия в поршне, узкую щель, соответственно. Этим методом изготавливают: трубы, листы, пленки, профили ПВХ различной конфигурации и т.п.

Выдувное формование

Бизнес по производству пластиковых бутылок, тары, канистр и других изделий чаще всего базируется на методе выдувного формования. Так, разогретую до состояния плавления полимерную заготовку, полученную заранее в результате литья под давлением или экструзией, выдувают до требуемой формы.

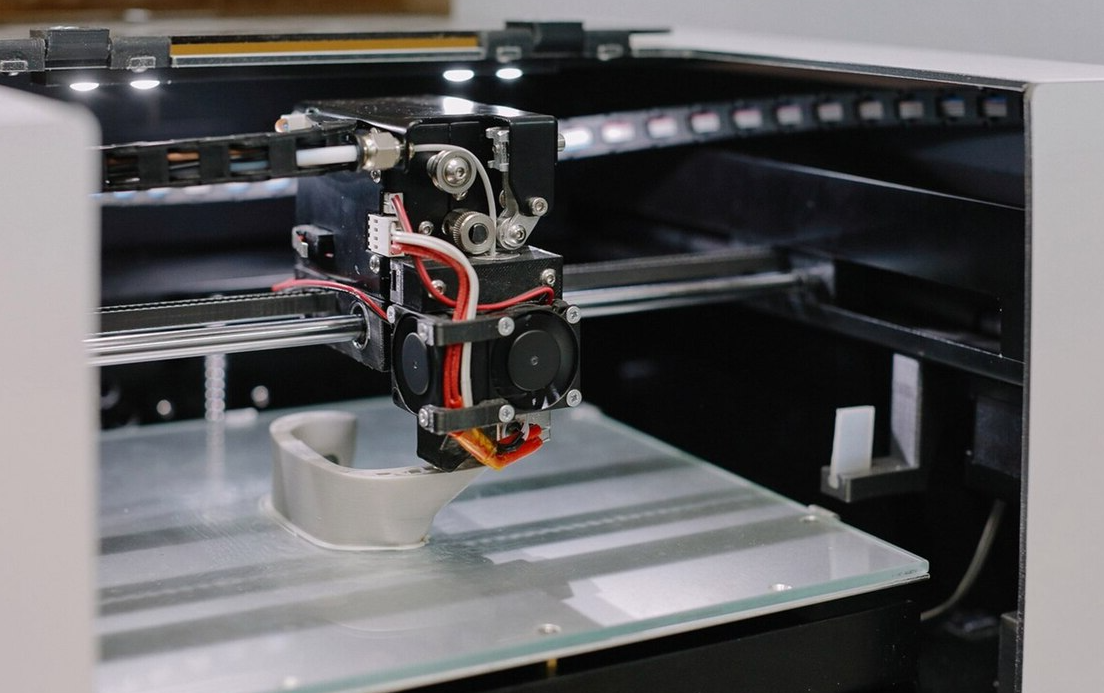

3D-печать

Производство пластиковых изделий методом послойного наплавления начинается с разработки компьютерно-математической модели. Далее в специальной камере устройства начинается послойное построение детали от основания к верхушке. В основе методом лежит принцип экструзии Пластиковая нить, расплавляясь под воздействием температур, подается каплями через сопло слой за слоем укладываясь согласно алгоритму. Подающее отверстие меняет свое положение в горизонтальной и вертикальной плоскостях, управляемое программным обеспечением.

Стереолитография

Данный способ производства изделий из пластмасс относится к трехмерным технологиям создания путем последовательного наслоения фотополимеров, преобразуемых из жидкого состояния в твердое посредством лазерного или УФ-излучения. Построение объектов ведется согласно компьютерно-математической модели. Суть технологии заключается в построении твердого тела в жидкой среде. В отличие от других 3D-технологий стереолитография позволяет

Сварка пластмасс

Сварка пластмасс актуальна при работе с термореактивными пластиками. Выделяют два механизма изготовления изделий:

- сварку растворителями: соединение полимеров происходит в результате химической реакции с участием растворителей;

- тепловая: граница раздела нивелируется вследствие воздействия внешнего теплового излучателя.

Сварка может осуществляться вручную или путем использования специальных машин для автоматизации процесса. Различают сварку: газом, трением, УФ-излучением, расплавом.

Термоформование

Выгодный бизнес по производству пластиковых изделий можно построить, оснастив цех оборудованием для термоформания. Суть метода раскрывается в фиксации листового пластика в рамке, его последующем нагреве до температуры плавления и наложении на заготовку. Вытяжение пластмасс для обретения ими требуемой формы осуществляется под действием давления, вакуума или пресса. Конечный продукт охлаждается и затвердевает. Для его извлечения подается резкая воздушная струя. Чтобы придать изделию завершенный вид нередко требуется финишная обработка: обрезка излишков, шлифовка.

Технологии термоформования актуальна при производстве медицинского пластика, упаковки кондитерских изделий, потребительских товаров, детских игрушек, а также элементов наружной рекламы.

Оборудование для производства изделий из пластика

Для успешного ведения бизнеса по производству изделий из пластика необходимы следующие агрегаты:

- дробилки: предназначены для измельчения вторично перерабатываемого сырья с целью повторного использования;

- моечные установки и этикеткоудалители: оборудование для очистки пластика;

- вибросита: используются для сортировки гранул по фракциям;

- фотосепараторы: предназначены для ускорения фильтрации пластика по структуре, составу и другим параметрам;

- машины для загрузки сырья в экструдеры (пневмотранспорт);

- конвейеры;

- экструдеры: шнековые, поршневые, узкощелевые – производственные установки для изготовления пагонажных пластиковых изделий;

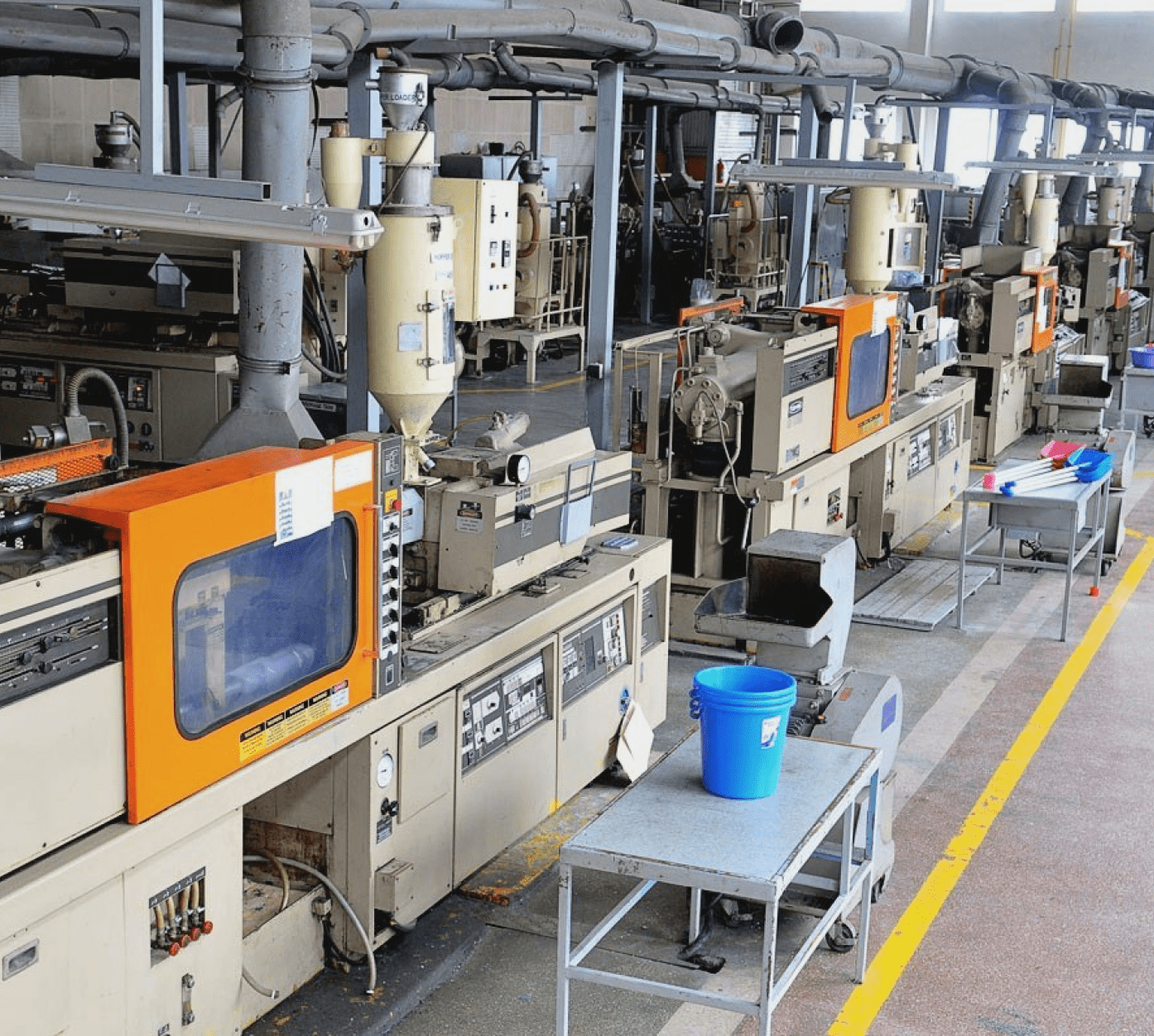

- термопластавтоматы: машины для производства деталей методом термоформовки;

- выдувные установки: применяются при выпуске тары и емкостей методом выдувного литья;

- система охлаждения: ускоряют остывание готовой продукции с целью ее отверждения и обретения прочностных характеристик;

- приборы для фасовки готовой продукции.